現場で頑張る一人ひとりの努力をムダなく事業に活かし切りたい

——という思いからGemba Smileが提供する「事業生産性の変革モデル」は誕生しました。事業生産性をあげるために大切なポイントは次の3つです。

- 視える化

- 活性化

- 戦力化

1. すべての仕事の視える化

事業とは顧客の悩みを解決することです。会社としてのDNAをベースとして、ワクワクする目指すべき姿=事業ビジョンを明確にし、顧客価値と会社の強みのKPIと目標を定めましょう。

2. 仕事をムダなく活性化

実は事業において、SDCA(=戦術)なくして、PDCA(=戦略)は成り立たちません。事業の戦術であるノウハウを「個人」ではなく「会社」に蓄積するためには仕組みが大切です。

3. 社員一人ひとりの戦力化

マズローの欲求5階層説の4番目に「承認欲求」という段階があります。社員の仕事をしっかりと認知し、正しく評価することで、社員各人が自発的に動けるようになります。

組織が抱える課題を明確にした上で解決へと導く実践的手法が、Gemba Smileメソッドです。PDCA×SDCAの相乗効果で、業務改善を越えた先にある”事業生産性の変革”を実現します。

主なサービス

現場診断

持続可能な事業に変革するために、何を、どのように、どこまで取り組めばいいのか。果たして今やろうとしていることは本当に正しいのだろうか? そんな不安や疑問を解消するべく、取り組むべき課題を現場診断で明らかにして、効果的な実践サポートにつなげます。

現場ヒアリング 事業現場1カ所につき4~6時間

現場にお伺いし、マネージャーから作業員まで、業務に関係する方々からお話をお聞きします。NDAを結んでいただければ、目的の共有、目標管理、方針管理、プロセス管理、問題解決など、事業運営にかかわる書類も現場で確認が可能です。課題抽出をマネジメント、現場、組織全体の3項目に分けて情報収集を行います。

※オンラインでの現場ヒアリングも行っております。

結果報告 現場ヒアリングから2週間以内

課題と対策について、弊社の報告様式にてご報告いたします。1時間程度のオンラインミーティングを通して報告内容の詳細をご説明いたします。

ご提案 結果報告から2週間以内

結果報告で確認された課題について、弊社の提案書式にて対策をご提案いたします。1時間程度のオンラインミーティングを通して提案内容の詳細をご説明いたします。

研修・セミナー

トヨタ生産方式セミナー

〜 仕事の断捨離!

合計:5時間

仕事のムダをスッキリ解消する実践理論です。トヨタグループの知恵が煮詰まった5つの理論を体系的に学ぶことで日々の仕事がどんどんはかどります。

基礎理論

5S 1時間

ムダをなくすための知恵です。まずは断捨離で有名な “モノ” の5Sを深く理解いただいた上で、仕事のムダ取りに使える ”コト“ の5Sへの応用方法を学びます。

7つのムダ 1時間

ムダを発見する方法です。お客様がお金を払わない仕事のムダを7つのタイプに分け、それぞれが潜んでいる場所の発見方法を学びます。

ムラ・ムリ・ムダ 1時間

ムダの発生メカニズム。仕事のムラがどのようにムリを生じ、ムリがムダを発生させるかを構造的に理解し、ムダの源であるムラを解消する実践理論へとつなぎます。

実践理論

ジャストインタイム 1時間

仕事の量のムラを解消します。お客様がお金を払ってくれる仕事を、必要なときに、必要なだけ実現する “平準化” という方法を学びます。

自動化 1時間

仕事の質のムラを解消します。仕事の能力を安定するためにプロセスを “標準化” 、ムラの発生を視える化して問題解決します。

標準化セミナー

〜変化に強い組織の秘訣!

合計:3時間

繰り返されるOJTや引継ぎは、組織の負けパターンです。ヒトによる仕事のやり方のバラつきをなくし、ノウハウ化する勝ちパターンへと変化できます。このセミナーでは大きくわけて次の3つのポイントを学びます。

1. 標準とルールの違い ~ 開放型のベストプラクティス

基本的にルールは一度決めたら変えることはありません。標準は変化に応じてどんどん更新していくものです。ルールに従うのは機械が得意ですが、標準を更新し続けられるのはヒトが持つ知恵です。仕事を標準化すると、さまざまなヒトの知恵でベストプラクティスを作り上げることができるようになります。

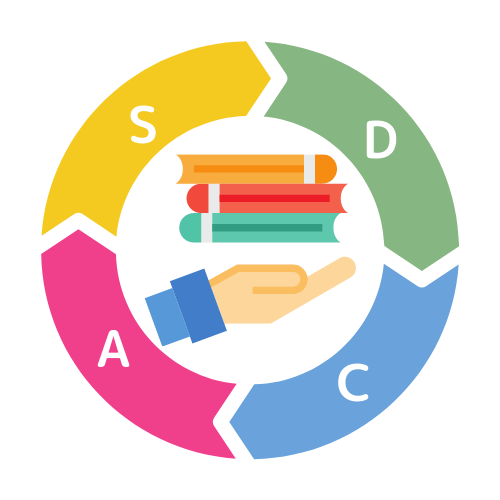

2. 標準化サイクル ~ PDCAならぬ SDCA サイクル

PDCAのP=Planを “S=Standardize=標準化” に置き換えたのがSDCAです。やや長い時間の変化に最適なPDCAに対して、SDCAは日々の変化に対応するので高速回転型と言えます。

経験知を標準化(S)し、みなで共有して実践(D)、失敗を対策し(C)、上手く行ったら標準を更新する(A)という便利なサイクルのため、仕事の付加価値がみるみる向上します。

3. 標準化シート ~ 経験知をノウハウ化

仕事の標準化を不得意とする、特に日本の会社には大変心強いツールが「標準化シート」です。すべての仕事について生産性のツボがひと目でわかります。標準化シートに落とし込まれた経験知は更新を重ねて他社ではマネできないノウハウを形成し、独自の強みとして事業に貢献するようになります。

実施セミナー例

セミナー名 | 内容 |

|---|---|

SDCAセミナー | 多くの現場でリーダーを育成してきたSDCAの理論や、メソッドとツールによる実践手法を学んでいただきます。 |

PDCAセミナー | 実践ツールを用いたリモート管理に最適なPDCAの研修プログラムを特別にご用意しました。 |

グローバル・マネジメント研修(短期コース) | 若手駐在員など、グローバル人材の育成に携わるリーダー層向けのマネジメント研修です。 |

コンサルティング

変化に強い組織をつくるコンサル

〜一人ひとりの活性化と戦力化!

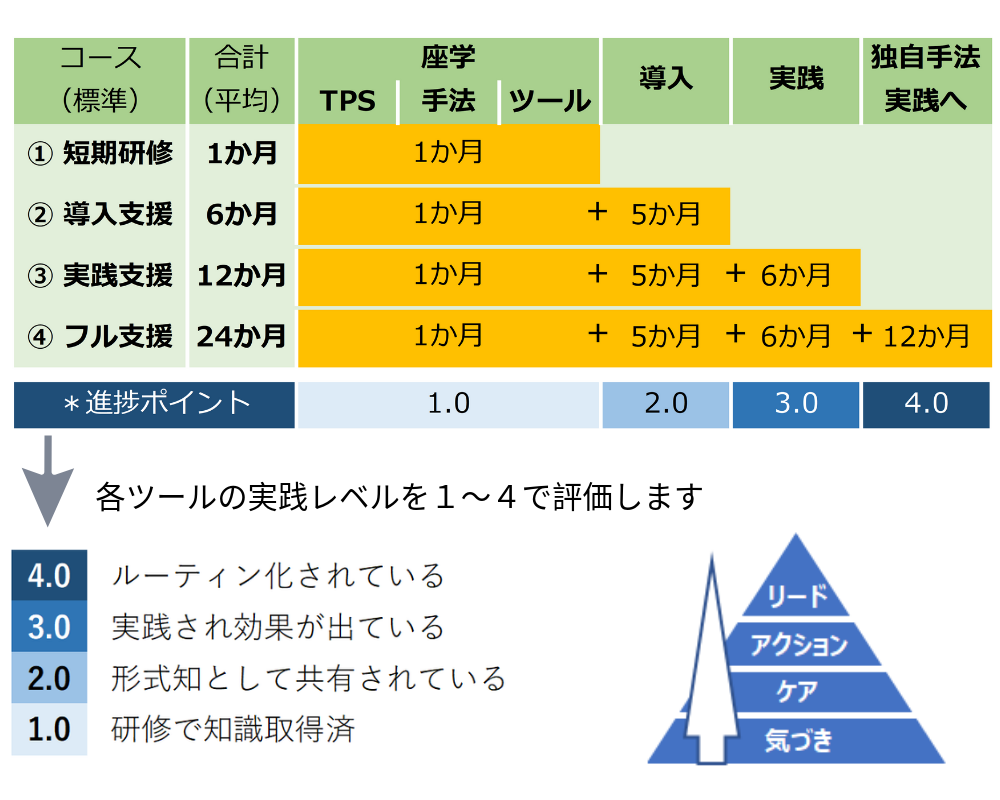

合計:1〜2年

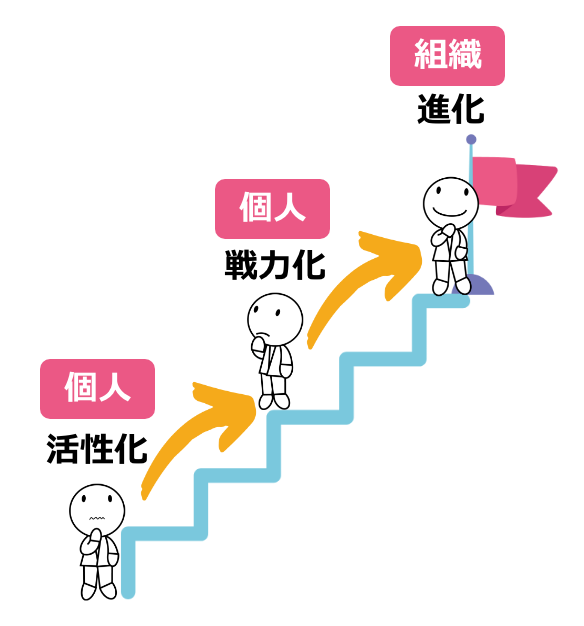

トヨタ生産方式に基づく理論を学習するだけでなく、実際の業務に取り入れて実践を繰り返し行うことで定着させます。その効果は段階的にレベルアップします。現場では独自ノウハウが進化し続け、マネジメント陣はそのノウハウの強みを活かして、変化し続ける市場の要望を叶える持続可能な事業の構築に注力できるようになります。

- 一人ひとりの活性化

もっともはかどる仕事のやり方がノウハウとして標準化されると、仕事のムダが解消します。 - 一人ひとりの戦力化

事業の方向性がマネジメント陣から明確に示され、組織と個人目標のつながりが視える化されます。 - 変化に強い組織へ進化

加速化する環境の変化をリスクでなくチャンスと捉え、自ら動く組織へ生まれ変わります。

実践

目安期間:1~2年

2サイクルメソッドの各種ツールを用いて定着するまで実施していきます。

PDCAサイクル

マネジメント陣が独自ノウハウを活かした持続可能な事業を構築するためのツール

- 方針管理

- 戦略管理

つなぎ

PDCAとSDCAを両輪で円滑に回していくためのツール

- 事業ビジョン

- KPI視える化ボード

SDCAサイクル

現場で一人ひとりの能力を活かした独自ノウハウを進化させるのツール

- 標準化

- 問題解決

- 工程観察

- 現場の声

導入の流れ

事業の課題を現場で診断、貴社の事業背景や要望に沿ったカリキュラムを作成・ご提案いたします。

- Step 1

お問い合わせ

サービスについてのご説明 - Step 2

問診

お客様の解決したい課題をヒアリング - Step 3

現場診断

Gemba Smileメソッドに沿て現場を拝見 - Step 4

ご提案

効果・手法に照らしご要望を再確認 - Step 5

プログラム作成

企画規模と狙う効果に沿って企画 - Step 6

お見積り

プログラム調整・ご同意を経て算出 - Step 7

日程調整

開始日に合わせて事項計画を最終調整